产品介绍 / 矿物铸件 / 设计概念

设计概念

设计概念

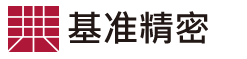

壁厚

矿物铸造部件的铸件和壁厚通常必须比最大卵石直径至少大五倍。由于典型的最大卵石直径为 16 毫米,因此铸件和壁厚必须至少为 80 毫米。由于残余应力低,在矿物铸造部件中可以毫无问题地实现改变壁厚以及从薄壁厚度到厚壁厚度的突然变化。透过适当选择横截面并考虑到变化很大的允许拉伸和压缩应力,可以获得良好的刚度值。也可以在结构的非承重部分使用较薄的壁厚。这里使用的矿物铸造混合物具有较小的最大卵石直径。多级铸造程序的第一次铸造称为预铸造,首先倒入较细的混合物,然后倒入较粗的成分。

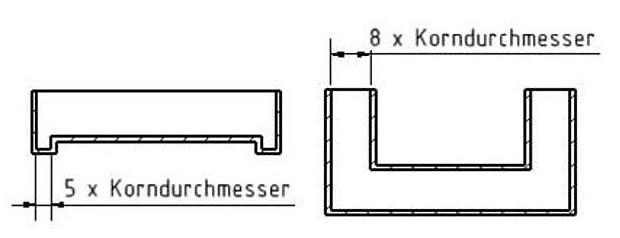

铸件

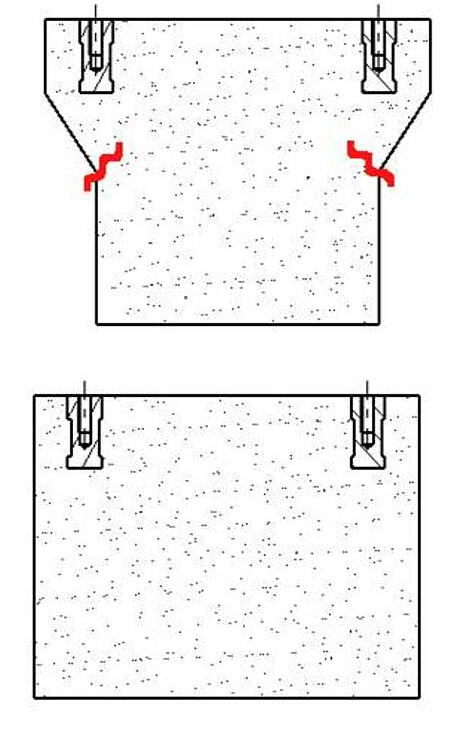

脱模斜面用于释放铸件毛坯,类似于灰口铸铁所使用的方法。建议使用大约。由灰口铸铁制成的铸件的 5° 斜度也常用于矿物铸造。然而,实际上,较小的铸造角度对于矿物铸造来说就足够了。

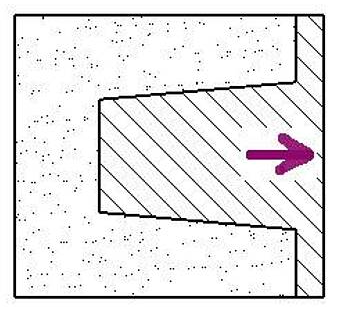

通风

在生产矿物铸造混合物时,空气仅通过混合过程本身就进入混合物中。除此之外,在铸造过程中,空气也会被截留在模具和化合物内部。为了确保成品零件以后不会出现任何缩孔,在倒入化合物后,振动模具,直到几乎不再有气泡产生。为此,模具必须有适当的排气装置。如果模具段和铸件的布置方式使得它们不会阻碍进入的矿物铸件或流出的空气,则可以实现这一点。特别是在水平表面上会形成气泡,矿物铸件从下方升起。如果可能的话应避免此类表面,或者它们应具有相对较大的角度,以便空气能够逸出。

负载能力

在矿物铸造部件的制造过程中,必须牢记材料的特殊特性。例如,铸造部件可以承受更高的压缩力和拉伸力。

锚固铸件时,应确保它们与零件边缘有足够的距离,以免它们断裂。对于到边缘的最小距离,请使用铸件的对应表。

如果要在矿物铸造部件内使用螺丝连接,则应确保铸造材料能够承受作用在螺纹上的力所产生的负载。如果有断裂的风险,则必须使用合适的金属螺纹衬套对其进行处理,这些金属螺纹衬套铸造在必要的位置。

透过对部件单元之间的连接器进行倒圆和/或倒角,明显减少了缺口效应,并且改善了力的复位向。

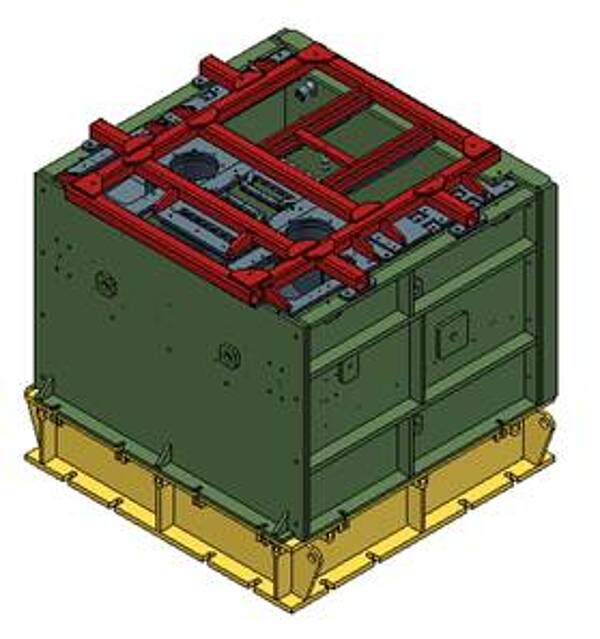

同样,必须采取适当的措施将必要的运输运送给客户。因此,对于非常大的部件,必须在结构中设计吊点,以便可以使用起重机和类似的起重设备安全地装载它们。为了防止运输损坏,也可以在底部插入导轨,以便用堆高机运输。

基本几何结构

- 模具预计生产的铸件数量

- 矿物铸造部件所需的精度和表面质量

- 尺寸、重量

- 铸造中计划的变体

- 成本和时间

- 模具主要功能面的设计至关重要,以确保精度。

- 模具大多由板材制成。基本几何是由简单元素设计而成。

机械零部件整合

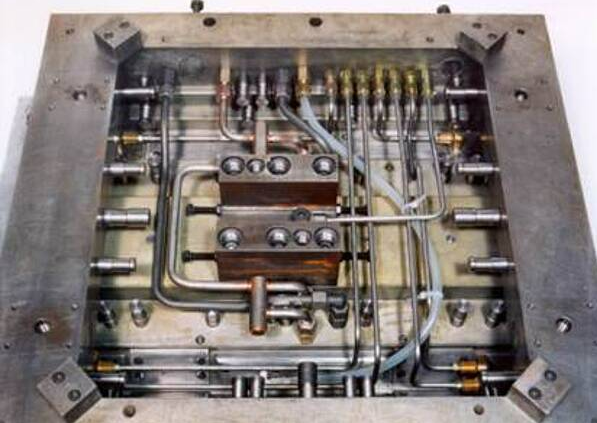

螺纹嵌件、钢板、运输锚、电缆和线槽、钢丝和空心单元可以直接铸造在矿物铸造部件中,因为它是冷铸造过程。为了确保以后处于最佳工作状态,所有机械部件都必须牢固紧固,因为以后无法再校正它们的位置,并且在铸造过程中会产生很大的升力,如果紧固不当,可能会改变位置不够安全。在设计零件时,更重要的是在随后制造模具时,必须确保该插入件不会阻碍材料的流动或模具的排气。

如果螺纹孔太靠近边缘,或者矿物铸造部件具有带有配合孔的孔图案,则需要模制特殊铸造部件。

(精度)连接面

良好的模具可达到约 +/- 0.1 mm/m 的最大精度。然而,许多部件都具有用于其他部件的配合表面,这显然需要更高的精度,例如用于连接线性导轨系统、滑动或安装表面。因此,必须整合这些菜单面以获得指定的公差。如今,SCHNEEBERGER 主要使用以下四种程序来创建必要的表面:- 矿物铸件的机械加工 - 透过此程序,将多余的矿物铸件倒入其中,然后透过铣削或磨削将其加工成精确的尺寸。

- 铸造零件的加工 - 透过此程序,金属零件(例如钢或铸铁板)被铸造到矿物铸件中,并在铸件硬化后进行加工。

- 复印 - 在这个过程中,矿物铸件会预留大约2毫米的尺寸。脱模后进行第二阶段的铸造,此时使用精密定位夹具将非常细腻的材料进行精确浇铸。

- 后续金属部件铸入 - 在这个过程中,高精度铸件在脱模后使用定位量具进行精确铸入。

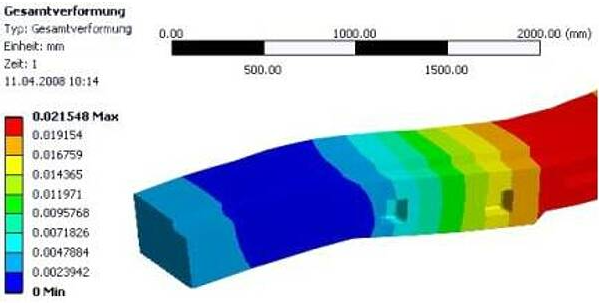

有限元素分析

通过使用有限元法 (FEM),可以对不同组件几何形状和机器设计的各种特性进行计算。典型的应用包括计算器器基座或组件的变形,并根据这些结果推导出优化的几何形状。此外,现在还可以非常准确地确定温度动态和振动响应。一些实际案例表明,得益于矿物铸造相比焊接或铸造设计更好的吸收性能,部件挠度的减少(如纺织机械 Cetex 的部件)或减少在车床上再生效应(如 Boehringer Werkzeugmaschinen GmbH),以及热性能的优化(如 SCHNEEBERGER AG)。

运输和设置

运输

矿物铸造组件在运输过程中必须牢固固定。运输时使用起重机、叉车和卡车。 此外,还需要提供适当的锚固装置和导轨。

此外,还需要提供适当的锚固装置和导轨。

安装

原则上,矿物铸造床身的安装规则与钢或灰铸铁床身的安装规则相似。特别是对于大型机床而言,专门的床身结构非常重要,因为它们通常作为机床的主要支撑结构,占机床总质量的70-90%,凭借其高惯性质量保证了整体高抗扭刚度,并且由于机床的平稳运行,可以达到所需的精度。对于极重的组件部分和/或相应大型的工作人员群体,或有突然冲击负荷的情况,机床床身的适当尺寸非常重要,因为否则将不可避免地导致机床的部分下沉,从而无法在整个工作空间内保持现代标准的几何精度。三点支撑安装的机床是这一规则的例外,因为它们的精度不依赖于床身。