產品介紹 / A.MANNESMANN 頂級螺桿 鏜床主軸 / AMBS 頂級螺桿

AMBS 頂級螺桿

AMBS 滲氮硬化滾珠螺桿

由頂尖技術製造商 A.MANNESMANN 所生產

AMBS 螺桿電子型錄AM 冷卻系統電子型錄

AM 感測系統電子型錄

頂尖性能的精密滾珠絲桿

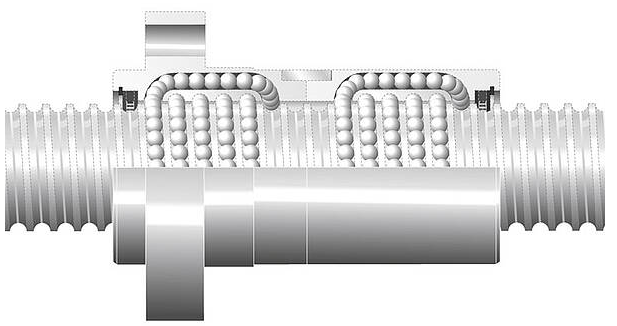

精密滾珠絲桿需在螺帽、滾珠與絲桿軸之間完美配合。各部件在嚴格公差範圍內研磨後,經由技術熟練的專家手工組裝,達到最高的精度水準。

所有元件均採用最高品質的材料製造。所有滾珠絲桿的表面經長期耐磨的滲氮處理,螺帽與滾珠則經整體淬硬處理,搭配優化的滾珠循環系統及高效的防塵密封裝置,確保其在長期使用中的高負載能力與高精度。

在組裝過程中,雙螺帽在兩點接觸預壓下達到高度的螺帽剛性,同時保持極低的內部摩擦。這也體現於系統的高效能及低空載扭矩與啟動扭矩中。

平穩的扭矩曲線、高度順暢的運行以及最小的振動傾向貫穿整個螺紋長度,減少了功率損耗並降低了熱量產生,不論滾珠絲桿使用油或潤滑脂進行潤滑,都能達到最佳效果。

精密滾珠絲桿的安裝方式及負載方向通常不受限制,不會影響其功能性。

精密滾珠絲桿的設計及連接尺寸符合 DIN ISO 3408 或 DIN 69051 標準,也可依照客戶的個別需求進行特殊設計。

AMBS 特別適用於:

- 高速應用

- 超高定位精度

- 高動態

- 超長效壽命

最大性能與長期使用壽命

- 特性值可達 n × d = 200,000 以上

- 速度可超過 150 米/分鐘

- 加速度可超過 20 m/s²

- 直徑範圍:25 至 160 毫米

- 螺桿長度可達 10 米(無分段),超過 10 米則進行耦合

- 可依需求提供客製化特殊設計

- 經深滲氮處理的精密研磨螺桿,表面硬度約為 67 HRC,確保卓越的精度與耐磨性,提供長期穩定性

- 出色的運行品質:高軸向剛性、極低扭矩及最小扭矩波動;滾珠循環系統展現經證實的運動性能,並將摩擦及熱量產生降至最低

- 卓越的成本效益:憑藉長壽命、長期精度及最小化的生命周期成本,提升經濟效益

- 從一開始即提供專業支援:針對您的特殊應用及具體需求,提供客製化設計及技術建議

- 標準設計:符合 DIN 標準的雙螺帽預壓設計

- 特殊解決方案:根據您的需求,與您緊密合作,為您的特殊應用開發專屬方案

A.MANNESMANN 精密滾珠螺桿的特色

- 螺帽、滾珠與螺桿的完美配合

- 螺帽與螺桿經精密研磨,符合 IT 1、IT 3、IT 5 公差等級

- 高精度分級滾珠

- 優化的滾珠循環系統

- 高效的防塵密封系統

- 螺帽、滾珠及螺桿皆使用高品質材料

- 整個主軸表面耐磨(滾珠軌道及螺桿軸端)

- 長期滲氮處理

- 堅韌且具彈性的螺桿核心

- 螺帽經整體淬硬(100Cr6 材料)

- 極高的表面硬度(67 HRC)

- 螺帽具備高幾何精度

- 高負載能力

- 長期耐用性

- 雙螺帽設計,帶預壓(兩點接觸)

- 可調式預壓

- 具預壓鎖鍵

- 高螺帽剛性

- 低摩擦

- 低功率損耗

- 低熱量產生

- 低空載扭矩

- 低摩擦扭矩

- 低啟動扭矩

- 穩定的扭矩曲線

- 高度順暢的運行

- 低振動產生

- 適用於油及潤滑脂

- 手工組裝滾珠螺桿

- 高品質保證

- 符合 DIN ISO 3408 或 DIN 69051 標準

螺帽 - 功能的保證者

滾珠螺帽是滾珠絲桿組件中最複雜的元件。滾珠絲桿的正常運行主要取決於螺帽的品質,因為螺帽內含滾珠軸承、滾珠循環裝置及防塵密封件。預壓可根據需要通過螺帽來實現,一方面避免背隙,另一方面提升剛性。對螺帽材料和設計的最高要求

由於滾珠螺帽不僅承載滾珠在滾道中的運動,還承擔滾珠循環時的負載,因此與絲桿不同,螺帽始終處於持續負載中。螺帽表面的運行溫度通常比絲桿表面高約 5K。為確保螺帽能在其整個使用壽命內承受高負載,螺帽通常使用高品質的軸承鋼(100Cr6)製成,並經過整體淬硬處理。由於行程長度的不同,絲桿通常需要定制,但螺帽則可在一定程度上標準化。這些標準化尺寸可依據 DIN ISO 3408 或 DIN 69051 標準,或根據製造商的規範進行。然而,某些符合這些標準的螺帽在許多應用中仍屬於定制的特殊元件。

不同螺帽設計的需求

儘管努力標準化,但根據需求和安裝環境的不同,螺帽設計也有所不同。滾珠絲桿螺帽的首要區別在於螺帽本體的部分數量,可分為單螺帽與雙螺帽。然而,由於技術製造的需要,一個螺帽系統可能包含超過兩部分的螺帽。雙螺帽或雙螺帽及三螺帽

雙螺帽是傳統的螺帽設計,在機床設計中特別受歡迎,因為預壓系統幾乎都是兩點接觸系統。雙螺帽的兩部分裝配時,滾珠被夾在主軸和螺帽的滾道之間。軸向位移可通過研磨的中間墊片或旋轉螺帽部件來調整。在這兩種情況下,都可增加或減少兩部分螺帽的負載轉數距離。雙螺帽是滾珠絲桿的經典設計,一般由兩部分組成,其中一部分(承載滾珠螺帽)吸收外部負載,另一部分(預壓螺帽)產生預壓。承載螺帽始終是將軸向力導入直接分配的螺帽部分。

根據力的分配方式,雙螺帽可實現 O 型或 X 型預壓。出於技術製造的原因,雙螺帽的螺帽部分可設計為兩部分,從而可能實現三重或四重螺帽設計。

雙螺帽可設計為圓柱形螺帽或法蘭螺帽。對於圓柱形螺帽,兩部分螺帽在幾何上完全相同,預壓則通過外部墊片以 X 型預壓的形式施加。

對於法蘭螺帽,區分帶法蘭的部件與無法蘭的鎖螺帽。此時,預壓始終透過內部的 O 型預壓產生,方式為調整負載轉數的軸向位移。此位移既可以透過中間環來實現,也可以通過螺帽部件的扭轉來完成。

單螺帽

單螺帽是最緊湊且成本最低的螺帽設計,因此應用廣泛。其結構僅包含一個帶有連續滾珠軌道的螺帽本體。在最簡單的設計中,單螺帽具有輕微的軸向間隙。也可通過調整負載轉數和/或選擇不同尺寸的滾珠及結構設計,實現無背隙的預壓單螺帽。然而,由於這些設計的運行特性不完美,預壓通常會導致摩擦增加、運行溫度上升及磨損加劇。帶預壓的單螺帽對生產公差更敏感,因此非常長的主軸通常不使用預壓單螺帽。不帶預壓的單螺帽則不受此限制,因為它們在軸向負載下始終以兩點接觸運行。對於具有四點接觸的單螺帽,在負載峰值時不會出現滾珠卸壓,因此滾珠不會滑動,因為負載傳遞與預壓皆由相同的滾珠承擔。

通過選擇滾珠實現預壓

消除單螺帽間隙的最簡單方法是選擇合適的滾珠。這些滾珠的尺寸大於螺帽與絲桿之間的間隙,該間隙由主軸及螺帽上的四個滾道邊緣決定。滾珠需被強制放入間隙中,因為彈性壓扁作用在滾珠和滾道上,形成四點接觸。由於 DIN ISO 3408 標準不適用於四點接觸的計算,因此預壓大小需透過實驗確定。透過滾珠選擇的預壓不可調整,其大小取決於滾珠的超額尺寸,並要求精確達到規定的螺紋設計。此外,在組裝過程中,必須達到結構上指定的滾珠支撐點位置,才能在單螺帽中檢測並維持預壓力。

通過螺距偏移實現預壓

對於雙迴路或多迴路滾珠螺帽,亦可通過螺距偏移在單螺帽中實現預壓。由於螺距的偏移,每個迴路中的滾珠在主軸螺紋的不同邊緣上獨立運行。預壓由滾珠在兩邊形成的兩點接觸產生。預壓大小由製造的螺距偏移量決定,並可通過額外的滾珠選擇進行微調。通過螺紋位移實現預壓

螺紋位移也可用於螺帽中,以實現單迴路滾珠絲桿的預壓。在此過程中,中間的負載迴路以逐步增加的導程位移製造,滾珠在一個邊緣上運行,中間有間隙,隨後切換到對應的另一邊。預壓由兩邊的滾珠在兩點接觸下產生,其大小由製造的位移量決定。預壓的微調同樣可通過滾珠選擇完成。通過開槽螺帽實現預壓

另一種實現無背隙單螺帽的方法是對螺帽本體進行軸向開槽及扭轉。螺帽本體上的槽寬可透過夾緊螺釘調整,從而縮小滾珠軌道直徑,並在與滾珠選擇結合時形成四點接觸的預壓。然而,這種方法不僅會改變滾珠軌道的幾何形狀,也會影響螺帽螺紋的圓度,因此每個滾珠的預壓和運行特性可能無法保持一致和穩定。不同的螺帽設計

第二種區分標準:螺帽的外輪廓或固定方式

除了圓柱形設計外,法蘭設計也是重要的螺帽類型。對於預壓圓柱形設計的雙螺帽,兩個螺帽本體部分必須安裝在外殼內。預壓由外向內通過壓力法蘭產生,並透過螺帽之間的墊片限制預壓量。在此情況下,預壓總是以 X 型預壓 的形式存在。

在法蘭設計中(側法蘭或中法蘭),法蘭始終是螺帽本體的固定組件。預壓透過兩個螺帽部件相互扭轉或可調的中間墊片,從內向外產生。鎖螺帽僅透過滾珠和施加的預壓力固定於滾道內。

可調的預壓力是一項獨立的組裝工序,能針對應用需求進行精確調整,為高負載能力及長期耐用性創造最佳條件。

螺桿 - 承載組件

螺桿是滾珠螺桿組件中的一部分,用於承載螺帽。它是一根圓柱形軸,一般由至少兩個部分組成。其中一部分包含螺旋滾珠軌道,實現滾珠絲桿全長的運動運動學。螺紋僅在當前滾珠接觸區域內按順序(部分、暫時)承載負載。支撐軸承及驅動連接部分位於另一部分,滾珠絲桿中的力和扭矩被引入或釋放至機械環境中。螺桿長度和結構設計的影響

螺桿的螺紋長度通常由應用的有效行程、螺帽總長度(包括防塵密封系統和其他配件)及螺紋結束位置決定。根據長度和設計不同,滾珠絲桿可單端或雙端安裝,因此螺桿的整體長度可能大大超過螺紋的長度。螺桿的總長度及結構軸承設計對穩定性、旋轉穩定性以及滾珠絲桿的速度和負載應用能力至關重要。A.MANNESMANN 的滾珠絲桿在嚴格公差範圍內(IT 1、IT 3、IT 5)進行精密研磨,採用高強度滲氮鋼製成,整根滾珠絲桿經過深度滲氮處理。螺桿核心堅韌,表面硬度約為 900 HV(= 67 HRC),硬化深度至少為 0.4 毫米。此極高的表面硬度是高負載能力和長壽命的基礎。

結構設計的確定

螺桿設計的結構確定通常由滾珠絲桿的使用者完成,這取決於其任務和機械環境。因此,A.MANNESMANN 作為滾珠絲桿製造商的影響主要集中在優化功能和製造可能性,以及確保滿足使用者所需的品質。滾珠絲桿的特徵包括螺紋直徑、螺距、螺距方向、滾珠尺寸、螺紋長度、精度等級,以及螺紋形狀和滾珠絲桿的迴路數。支撐軸承和驅動連接的尺寸設計取決於軸承類型的常規尺寸及其安裝需求,或驅動元件的軸-輪轂連接。

由於設計的個性化,螺桿的標準化幾乎不可能實現。

不同的螺桿設計

結構設計和幾何實施導致一些基本的螺桿版本,這些版本在技術上和經濟上存在很大差異。有些區別可能非常顯著,但並不總是直接顯現出來。無論滾珠絲桿是設計為驅動型還是非旋轉型,某些功能性或製造原因可能需要特殊設計,而這些設計與「普通」實心螺桿不同,包括:

- 中空螺桿

- 帶法蘭的螺桿

- 耦合螺桿

- 耐腐蝕螺桿

實心螺桿

大多數滾珠絲桿為實心螺桿。其橫截面為實心(無孔),可在整個截面內傳遞對應的拉力、壓力和扭矩。由於所需的加工工作量最小,實心螺桿不僅在製造技術上最簡單,也是最具成本效益的設計選擇。

中空螺桿

如果滾珠絲桿需要中央孔,如用於冷卻或潤滑,或需要在此空間中安裝其他功能性元件,則可將滾珠絲桿設計為中空螺桿。在此情況下,螺桿的截面形狀與具有對應壁厚的管子類似。然而,管壁的設計必須至少能確保在考慮螺紋槽深度的情況下,能夠無變形且安全地傳遞軸向負載和扭矩。中空螺桿的優勢

使用中空螺桿具有多種技術優勢。例如,透過在螺桿中開孔,中空設計可進一步提高臨界彎曲速度。有趣的是,在其他螺桿尺寸保持不變的情況下,隨著內徑的增加,臨界彎曲速度會不斷提升。理論上,臨界彎曲速度沒有不再提升的飽和點。然而,精確生產這類中空螺桿具有挑戰性。中空螺桿的低質量轉動慣量也是其優勢之一。若使用固定-固定軸承,可透過中空螺桿的孔道輸送冷卻液,在加工過程中保持螺桿溫度的穩定性。如此可減少所需的拉伸力,並因減少熱膨脹而降低螺桿的螺距誤差。

若螺桿本體採用固定-固定軸承而非傳統的固定-自由軸承,且同時為中空設計,則中空設計所造成的軸向剛性損失將可藉由固定-固定軸承補償。

與實心螺桿相比,中空螺桿質量較輕、剛性較低,但其質量轉動慣量僅略微降低。

由於中空螺桿的內輪廓通常在熱處理前就已成形,因此其內部也相應地具備硬度(經滲氮處理)。然而,由於質量較低,中空螺桿在生產過程中受溫度影響的幾何變化更大,這導致直徑增加,特別是螺桿的延伸,可能影響到螺紋的螺距。由於加工難度較高,中空螺桿通常比實心螺桿製造成本更高。

帶有法蘭的螺桿

滾珠絲桿的外徑通常是所有其他軸尺寸的基礎。在某些情況下,可能需要在特定的螺桿區域使用比滾珠絲桿外徑更大的直徑。例如,這可能是為了提供更大的接觸肩以安裝螺桿軸承,或為了提升螺桿的剛性與穩定性。這類設計的滾珠絲桿稱為帶法蘭的滾珠絲桿。由於螺桿的一端直徑較大,因此帶法蘭的滾珠絲桿僅能從一側安裝螺帽。部分設計也會在螺桿中間使用較大的直徑。這種設計中,螺桿通常交替設有右旋和左旋螺紋,並配有兩個螺帽。螺桿中間最大的直徑也可用於容納支撐軸承。

生產加工的挑戰

由於材料規劃的考量,通常必須將更大的公稱直徑選為輸出變量,因此生產此類螺桿的加工工作量相當大。此外,在研磨滾珠絲桿時,法蘭部分會增加製造的難度。生產成本的增加

如果生產此類螺桿的額外加工成本超過額外的材料成本,那麼製造較大尺寸的螺桿通常更具經濟效益。然而,使用較大尺寸的螺桿時,必須考慮螺帽的安裝尺寸也需相應增加,同時必須確保可用的安裝空間足夠容納更大的螺桿。套筒與環作為替代方案

為了避免採用法蘭螺桿設計,可根據需求提供套筒或環作為替代方案(例如,用於擴大的軸承接觸肩)。在這些情況下,穩定的接觸肩可通過這些在螺紋研磨後安裝的環來實現。這些元件可以鬆配、粘接或縮套固定。粘接支撐環的優勢在於可在最終粘接前進行微調。常用的粘合劑為 Loctite 603,可在加熱後輕鬆拆卸。為避免粘合劑進入螺帽的負載轉數區域或螺帽內部,粘接過程中必須確保僅塗覆孔面而非端面。

若使用縮套支撐環,必須確保環無間隙地緊貼安裝邊緣,因為後續無法再調整或移動。拆卸縮套環需要較大的力,且通常無法不損壞地完成拆卸。

由於生產成本顯著較高,帶法蘭的螺桿僅在技術上必須且無其他實用替代方案時使用。

用於長達 25 米的耦合滾珠螺桿

滾珠螺桿的最大長度通常受限於原材料的供應和生產能力(如研磨、滲氮處理)。若需要更長的螺桿,可以將兩根滾珠螺桿永久耦合在一起。兩根經精密研磨的連接螺桿會進行對齊,使螺紋能夠完全對接。這些連接螺桿負責連接兩段滾珠螺桿的配合面,並採用相反的螺距方向(右旋與左旋),以進一步增強接合處的剛性。這種對齊方式透過專門設計的耦合點實現緊密配合。如果兩段螺桿的行程誤差幾乎相同,則通常不會對質量造成顯著影響。理論上,透過多個耦合點可以生產任意長度的螺桿。

精確了解滾珠螺桿的用途及受力分佈

在設計和評估耦合點時,精確了解滾珠螺桿的用途及現有的力分佈非常重要。對於驅動螺帽的滾珠螺桿,耦合點通常只承受軸向力。然而,如果螺桿本身是驅動的,則除了軸向力外,還需要考慮螺桿的驅動扭矩作為負載。請向我們描述您的應用案例,我們的專家將為您提供量身定制的建議。

適用性

耦合滾珠螺桿通常只適用於水平安裝。由於可能的軸向拉力及安全考量,A.MANNESMANN 不生產垂直懸掛式的耦合滾珠螺桿。螺紋長度

滾珠螺桿的螺紋長度對於其總長度具有決定性作用。螺紋長度由有效行程、兩端的螺紋結束位置以及螺帽本體的長度組成。有效行程 l_u 是螺帽可以移動的最大距離,在此距離內可保持所需的精度。其尺寸應大於結構上預計的名義行程,並且通常受端部止擋和/或限位開關的限制。螺紋結束區域 l_e 無需精度要求,因為通常不會經過此區域。而螺帽長度 l_2 可能還需要考慮防塵密封系統的安裝長度。

螺桿細節

為了完全確保滾珠螺桿的功能和品質,螺桿生產過程中需要考慮各種細節,而其中一些細節無法直接與滾珠螺桿本身相關聯,例如:- 軸承頸部

- 驅動元件的支撐頸部

- 螺紋結束區域

- 倒角與退刀槽

- 中心定位

- 安裝螺紋

- 端部攻絲孔

- 扳手平面

- 旋轉編碼器接口