產品介紹 / 礦物鑄件 / 設計概念

設計概念

設計概念

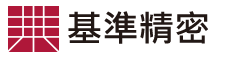

壁厚

礦物鑄造部件的鑄件和壁厚通常必須比最大卵石直徑至少大五倍。由於典型的最大卵石直徑為 16 毫米,因此鑄件和壁厚必須至少為 80 毫米。由於殘餘應力低,在礦物鑄造部件中可以毫無問題地實現改變壁厚以及從薄壁厚度到厚壁厚度的突然變化。透過適當選擇橫截面並考慮到變化很大的允許拉伸和壓縮應力,可以獲得良好的剛度值。也可以在結構的非承重部分使用較薄的壁厚。這裡使用的礦物鑄造混合物具有較小的最大卵石直徑。多級鑄造程序的第一次鑄造稱為預鑄造,首先倒入較細的混合物,然後倒入較粗的成分。

鑄件

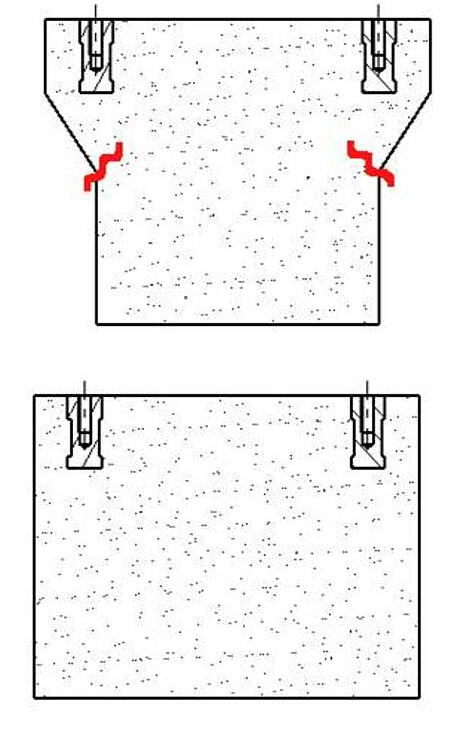

脫模斜面用於釋放鑄件毛坯,類似於灰口鑄鐵所使用的方法。建議使用大約。由灰口鑄鐵製成的鑄件的 5° 斜度也常用於礦物鑄造。然而,實際上,較小的鑄造角度對於礦物鑄造來說就足夠了。

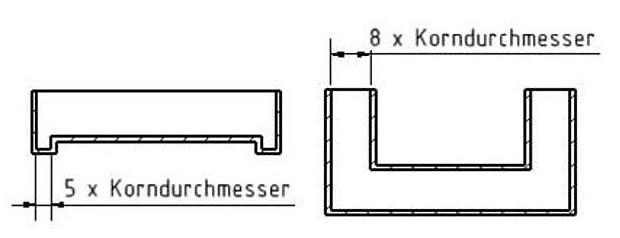

通風

在生產礦物鑄造混合物時,空氣僅通過混合過程本身就進入混合物中。除此之外,在鑄造過程中,空氣也會被截留在模具和化合物內部。為了確保成品零件以後不會出現任何縮孔,在倒入化合物後,振動模具,直到幾乎不再有氣泡產生。為此,模具必須有適當的排氣裝置。如果模具段和鑄件的佈置方式使得它們不會阻礙進入的礦物鑄件或流出的空氣,則可以實現這一點。特別是在水平表面上會形成氣泡,礦物鑄件從下方升起。如果可能的話應避免此類表面,或者它們應具有相對較大的角度,以便空氣能夠逸出。

負載能力

在礦物鑄造部件的製造過程中,必須牢記材料的特殊特性。例如,鑄造部件可以承受更高的壓縮力和拉伸力。

錨固鑄件時,應確保它們與零件邊緣有足夠的距離,以免它們斷裂。對於到邊緣的最小距離,請使用鑄件的對應表。

如果要在礦物鑄造部件內使用螺絲連接,則應確保鑄造材料能夠承受作用在螺紋上的力所產生的負載。如果有斷裂的風險,則必須使用合適的金屬螺紋襯套對其進行處理,這些金屬螺紋襯套鑄造在必要的位置。

透過對部件單元之間的連接器進行倒圓和/或倒角,明顯減少了缺口效應,並且改善了力的重定向。

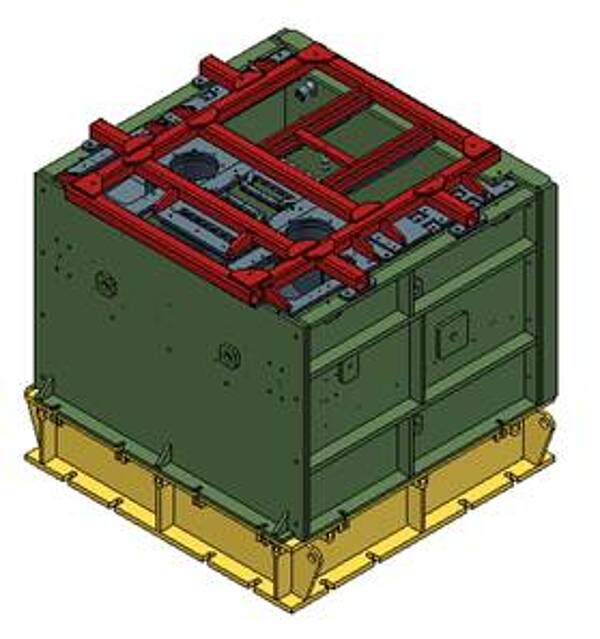

同樣,必須採取適當的措施將必要的運輸運送給客戶。因此,對於非常大的部件,必須在結構中設計吊點,以便可以使用起重機和類似的起重設備安全地裝載它們。為了防止運輸損壞,也可以在底部插入導軌,以便用堆高機運輸。

基本幾何結構

- 模具預計生產的鑄件數量

- 礦物鑄造部件所需的精度和表面質量

- 尺寸、重量

- 鑄造中計劃的變體

- 成本和時間

- 模具主要功能面的設計至關重要,以確保精度。

- 模具大多由板材製成。基本幾何是由簡單元素設計而成。

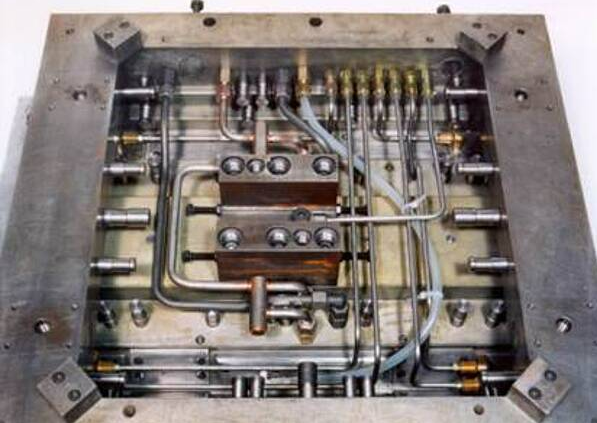

機械零部件整合

螺紋嵌件、鋼板、運輸錨、電纜和線槽、鋼絲和空心單元可以直接鑄造在礦物鑄造部件中,因為它是冷鑄造過程。為了確保以後處於最佳工作狀態,所有機械部件都必須牢固緊固,因為以後無法再校正它們的位置,並且在鑄造過程中會產生很大的升力,如果緊固不當,可能會改變位置不夠安全。在設計零件時,更重要的是在隨後製造模具時,必須確保該插入件不會阻礙材料的流動或模具的排氣。

如果螺紋孔太靠近邊緣,或者礦物鑄造部件具有帶有配合孔的孔圖案,則需要模製特殊鑄造部件。

(精度)連接面

良好的模具可達到約 +/- 0.1 mm/m 的最大精度。然而,許多部件都具有用於其他部件的配合表面,這顯然需要更高的精度,例如用於連接線性導軌系統、滑動或安裝表面。因此,必須整合這些功能表面以獲得指定的公差。如今,SCHNEEBERGER 主要使用以下四種程序來創建必要的表面:- 礦物鑄件的機械加工 - 透過此程序,將多餘的礦物鑄件倒入其中,然後透過銑削或磨削將其加工成精確的尺寸。

- 鑄造零件的加工 - 透過此程序,金屬零件(例如鋼或鑄鐵板)被鑄造到礦物鑄件中,並在鑄件硬化後進行加工。

- 複印 - 在這個過程中,礦物鑄件會預留大約2毫米的尺寸。脫模後進行第二階段的鑄造,此時使用精密定位夾具將非常細膩的材料進行精確澆鑄。

- 後續金屬部件鑄入 - 在這個過程中,高精度鑄件在脫模後使用定位量具進行精確鑄入。

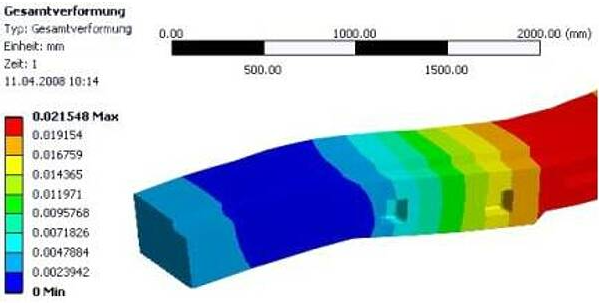

有限元素分析

通過使用有限元法 (FEM),可以對不同元件幾何形狀和機器設計的各種特性進行計算。典型的應用包括計算機器基座或元件的變形,並根據這些結果推導出優化的幾何形狀。此外,現在還可以非常準確地確定溫度動態和振動響應。一些實際案例表明,得益於礦物鑄造相比焊接或鑄造設計更好的吸收性能,部件撓度的減少(如紡織機械 Cetex 的部件)或減少在車床上再生效應(如 Boehringer Werkzeugmaschinen GmbH),以及熱性能的優化(如 SCHNEEBERGER AG)。

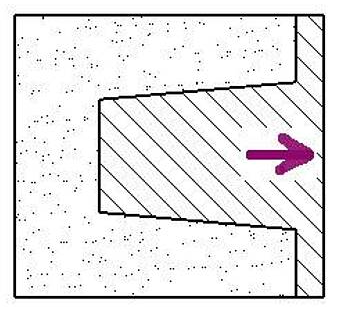

運輸和設置

運輸

礦物鑄造元件在運輸過程中必須牢固固定。運輸時使用起重機、叉車和卡車。 此外,還需要提供適當的錨固裝置和導軌。

此外,還需要提供適當的錨固裝置和導軌。

安裝

原則上,礦物鑄造床身的安裝規則與鋼或灰鑄鐵床身的安裝規則相似。特別是對於大型機床而言,專門的床身結構非常重要,因為它們通常作為機床的主要支撐結構,佔機床總質量的70-90%,憑藉其高慣性質量保證了整體高抗扭剛度,並且由於機床的平穩運行,可以達到所需的精度。對於極重的元件部分和/或相應大型的工作人員群體,或有突然衝擊負荷的情況,機床床身的適當尺寸非常重要,因為否則將不可避免地導致機床的部分下沉,從而無法在整個工作空間內保持現代標準的幾何精度。三點支撐安裝的機床是這一規則的例外,因為它們的精度不依賴於床身。